Por favor, seleccione

Albertsons (US)

Arla (NL)

Asko construye un nuevo almacén de alimentos frescos

ASWO

ATP amplía la logística del comercio electrónico

ATRIA OY confía en la solución E-DPS

Audi

AWG invierte en logística para 3.100 tiendas

Axfood implanta un centro logístico omnicanal con WITRON

Baxter (BE)

Berner confía en la solución DPS

Bertelsmann Distribution (DE, FR)

BMW

Boots UK y WITRON son socios logísticos

Bosch

Bosch

BSH

Buderus

Budnikowsky

Cardinal Health confía en la solución LVS

Coles construye centros logísticos automatizados para el surtido de secos

Computacenter (GB)

COOP Noruega y WITRON incrementan el techo productivo en un 30 % con las instalaciones a pleno rendimiento

CVS (US)

Danone

DATEV

DAW

DBK Bogdistribution (DK)

Delhaize amplía la planta de Ultra-Fresh

Diapar (FR)

EDNA utiliza el sistema OPM en el sector de los alimentos congelados

El Grupo EDEKA vuelve a confiar en la solución OPM de WITRON

Eltric

Engel (AT)

Ernsting’s family construye un almacén en altura

Ferdinand Bilstein amplía su capacidad logística

Festo amplía su centro logístico en Estados Unidos

Ford

Frico Cheese (NL)

Friesche Flag (NL)

Future Electronics

GARDENA gestiona pedidos con WITRON

Goldsteig expande la logística de sus almacenes

Heidelberger-Druckmaschinen

Helios

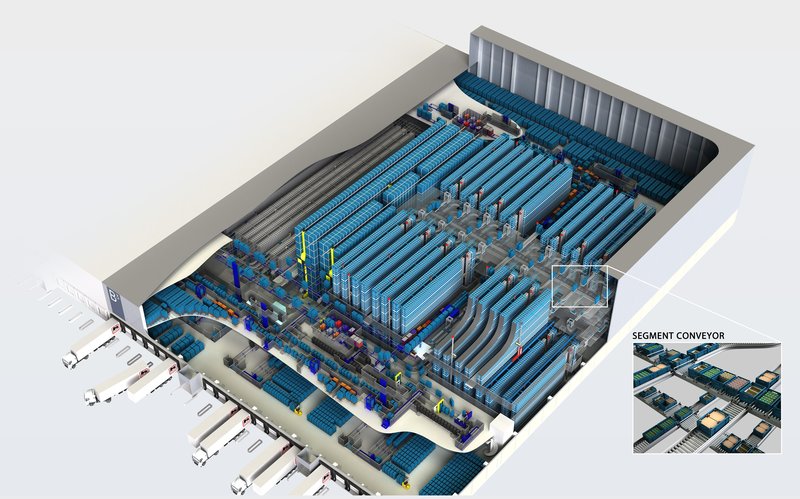

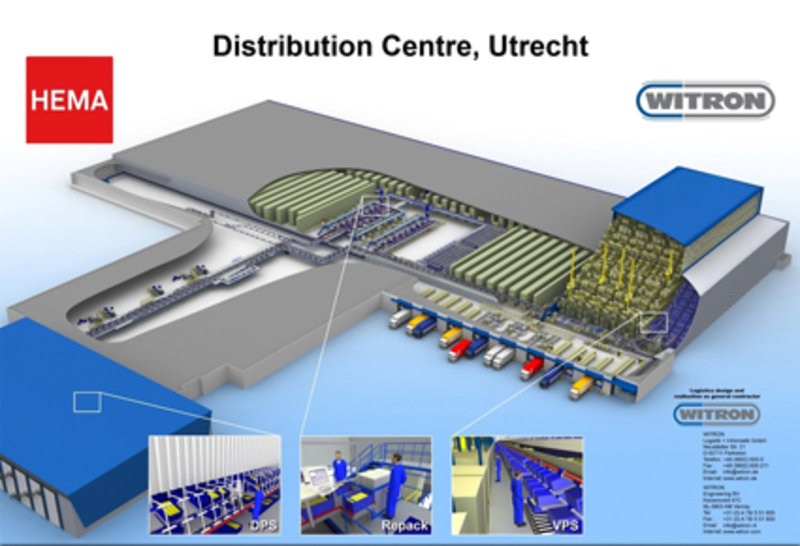

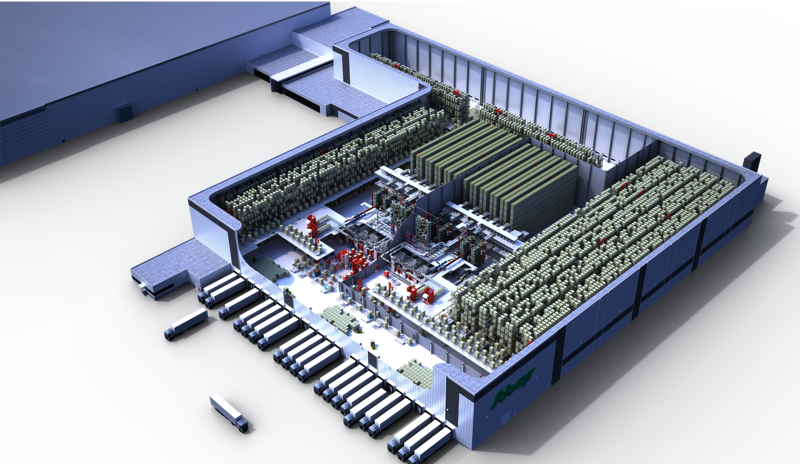

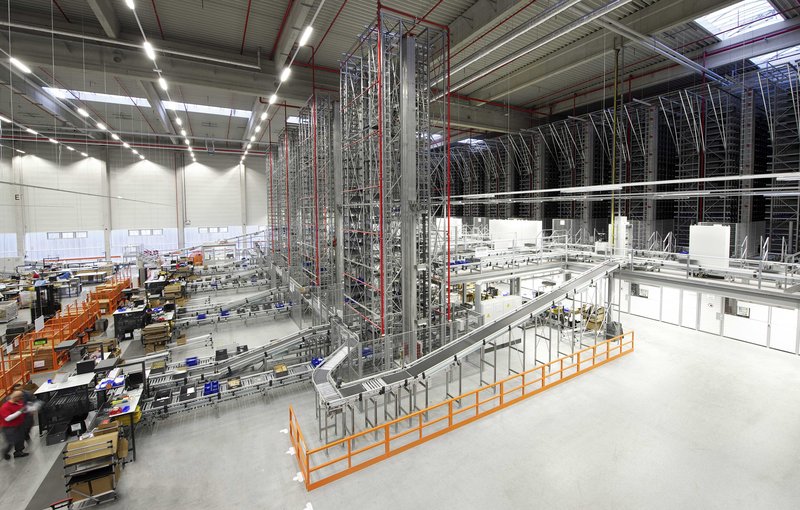

Hema duplica su rendimiento

Hofmeister & Meincke

Hohmann

Hoogvliet apuesta por la logística omnicanal

IDS Logistics (SG)

INEX optimiza la logística de mercancías

Intermarche (FR)

Jumbo apuesta por la automatización de los productos frescos

Jumbo construye un centro de distribución para productos secos

Keuco

Kroger

Krones

Kruidvat multiplica su capacidad logística

La elección de Condis a favor de los sistemas OPM y DPS

La empresa láctea Privatmolkerei Bechtel incrementa su espacio

La logística de ŠKODA para el negocio de piezas de repuesto

La ventaja logística de SuperValus

Lancaster

Lapp

LECLERC construye un nuevo centro de distribución

Libri

Loblaw (CA)

Logística orientada al futuro de Migros

LR Health & Beauty

Maco Mayer & Co (AT, PL)

Medline (DE, FR)

Mercadona pondrá en marcha su séptimo almacén automático de congelados con WITRON

METRO construye un nuevo centro logístico

migrolino moderniza la logística de pequeños volúmenes

Migros Verteilbetrieb AG Neuendorf: "La flexibilidad es el factor decisivo"

Nedac (NL)

Nedis (NL)

Nestle-Schoeller

Netto

Nycomed / Altana / Byk Gulden

Opel

Paulmann

Pearl

Pepperl+Fuchs automatiza con WITRON

Pierre Lang (AT)

Plus Retail automatiza la logística del almacén

Porsche centraliza el suministro de piezas de repuesto

REMA 1000 construye un nuevo centro de distribución

REWE amplía su centro logístico

Rohde & Schwarz

Sainsbury's (GB)

Salutas Pharma

Schenker

Schrader

Schuitema (NL)

Schwarzkopf

Sigma-Aldrich

Sobeys apuesta por el picking totalmente automatizado

SPAR confía en WITRON

STAEDTLER centraliza toda su logística

Swarowski (AT)

Target (US)

Technische Unie aumenta el rendimiento en un 30 %

TetraPak (SE)

TJ Morris crece

Viessmann

Vinnolit

Volkswagen

Walmart (US, CA)

Weishaupt expande la logística de repuestos

Wesergold

Wofi

Xerox

Yamaha moderniza su almacén de repuestos

ZF

Albertsons (US)

Arla (NL)

Asko construye un nuevo almacén de alimentos frescos

ASWO

ATP amplía la logística del comercio electrónico

ATRIA OY confía en la solución E-DPS

Audi

AWG invierte en logística para 3.100 tiendas

Axfood implanta un centro logístico omnicanal con WITRON

Baxter (BE)

Berner confía en la solución DPS

Bertelsmann Distribution (DE, FR)

BMW

Boots UK y WITRON son socios logísticos

Bosch

Bosch

BSH

Buderus

Budnikowsky

Cardinal Health confía en la solución LVS

Coles construye centros logísticos automatizados para el surtido de secos

Computacenter (GB)

COOP Noruega y WITRON incrementan el techo productivo en un 30 % con las instalaciones a pleno rendimiento

CVS (US)

Danone

DATEV

DAW

DBK Bogdistribution (DK)

Delhaize amplía la planta de Ultra-Fresh

Diapar (FR)

EDNA utiliza el sistema OPM en el sector de los alimentos congelados

El Grupo EDEKA vuelve a confiar en la solución OPM de WITRON

Eltric

Engel (AT)

Ernsting’s family construye un almacén en altura

Ferdinand Bilstein amplía su capacidad logística

Festo amplía su centro logístico en Estados Unidos

Ford

Frico Cheese (NL)

Friesche Flag (NL)

Future Electronics

GARDENA gestiona pedidos con WITRON

Goldsteig expande la logística de sus almacenes

Heidelberger-Druckmaschinen

Helios

Hema duplica su rendimiento

Hofmeister & Meincke

Hohmann

Hoogvliet apuesta por la logística omnicanal

IDS Logistics (SG)

INEX optimiza la logística de mercancías

Intermarche (FR)

Jumbo apuesta por la automatización de los productos frescos

Jumbo construye un centro de distribución para productos secos

Keuco

Kroger

Krones

Kruidvat multiplica su capacidad logística

La elección de Condis a favor de los sistemas OPM y DPS

La empresa láctea Privatmolkerei Bechtel incrementa su espacio

La logística de ŠKODA para el negocio de piezas de repuesto

La ventaja logística de SuperValus

Lancaster

Lapp

LECLERC construye un nuevo centro de distribución

Libri

Loblaw (CA)

Logística orientada al futuro de Migros

LR Health & Beauty

Maco Mayer & Co (AT, PL)

Medline (DE, FR)

Mercadona pondrá en marcha su séptimo almacén automático de congelados con WITRON

METRO construye un nuevo centro logístico

migrolino moderniza la logística de pequeños volúmenes

Migros Verteilbetrieb AG Neuendorf: "La flexibilidad es el factor decisivo"

Nedac (NL)

Nedis (NL)

Nestle-Schoeller

Netto

Nycomed / Altana / Byk Gulden

Opel

Paulmann

Pearl

Pepperl+Fuchs automatiza con WITRON

Pierre Lang (AT)

Plus Retail automatiza la logística del almacén

Porsche centraliza el suministro de piezas de repuesto

REMA 1000 construye un nuevo centro de distribución

REWE amplía su centro logístico

Rohde & Schwarz

Sainsbury's (GB)

Salutas Pharma

Schenker

Schrader

Schuitema (NL)

Schwarzkopf

Sigma-Aldrich

Sobeys apuesta por el picking totalmente automatizado

SPAR confía en WITRON

STAEDTLER centraliza toda su logística

Swarowski (AT)

Target (US)

Technische Unie aumenta el rendimiento en un 30 %

TetraPak (SE)

TJ Morris crece

Viessmann

Vinnolit

Volkswagen

Walmart (US, CA)

Weishaupt expande la logística de repuestos

Wesergold

Wofi

Xerox

Yamaha moderniza su almacén de repuestos

ZF