Veuillez sélectionner

Albertsons (USA)

Arla (NL)

Asko conçoit un nouvel entrepôt de produits frais

ASWO

ATP développe sa logistique en e-commerce

ATRIA OY mise sur E-DPS

Audi

Avancée logistique de SuperValus

AWG investit dans la logistique pour ses 3 100 filiales

Axfood réalise un centre logistique omni-canal avec WITRON

Baxter (B)

Berner mise sur le DPS

Bertelsmann Distribution (D, F)

BMW

Boots UK et WITRON sont partenaires logistiques

Bosch

Bosch

BSH

Buderus

Budnikowsky

Cardinal Health fait confiance au système de gestion d’entrepôt

Coles conçoit un centre logistique automatisé de produits secs

Computacenter (GB)

Condis opte pour l’OPM et le DPS

COOP Norvège : Augmentation du débit par 30 pour cent pendant l'exploitation

CVS (USA)

Danone

DATEV

DAW

DBK Bogdistribution (DK)

Delhaize agrandit son installation de produits ultra-frais

Diapar (F)

EDNA utilise l’OPM dans le secteur des produits surgelés

Eltric

Engel (A)

Ernsting’s family conçoit un entrepôt à hauts rayonnages

Ferdinand Bilstein étend son centre logistique

Festo agrandit son centre logistique aux Etats-Unis

Ford

Frico Cheese (NL)

Friesche Flag (NL)

Future Electronics

GARDENA prépare ses commandes avec WITRON

Goldsteig développe sa logistique d’entrepôt

Heidelberger Druckmaschinen

Helios

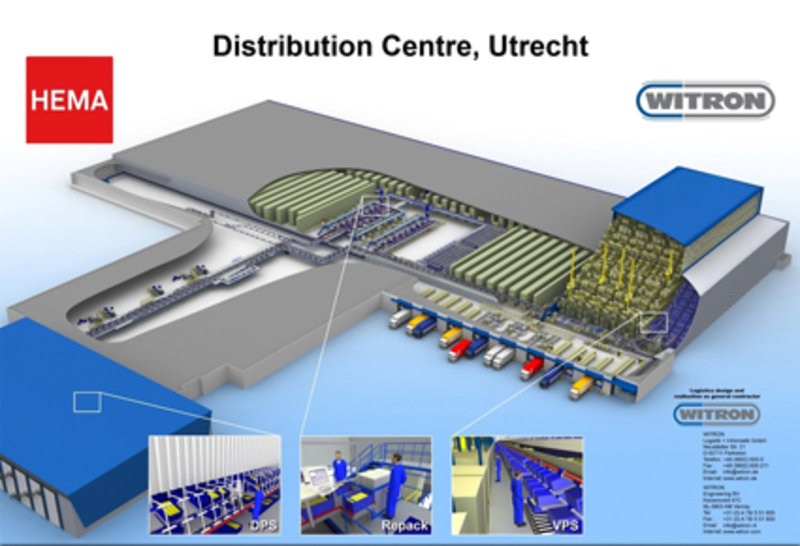

Hema double ses capacités

Hofmeister & Meincke

Hohmann

Hoogvliet mise sur une logistique omnicanale

IDS Logistics (SGP)

INEX optimise sa logistique de marchandises

Intermarché (F)

Jumbo conçoit un centre de distribution de produits secs

Jumbo opte pour l’automatisation pour ses produits frais

Keuco

Kroger

Krones

Kruidvat multiplie ses capacités logistiques

La laiterie privée Bechtel gagne de la place

Lancaster

Lapp

Le centre de distribution de Migros AG à Neuendorf : « La flexibilité est primordiale »

Le groupe EDEKA mise à nouveau sur l’OPM de WITRON

LECLERC conçoit un nouveau centre de distribution

Libri

Loblaw (CAN)

Logistique ŠKODA pour le marché des pièces détachées

LR Health & Beauty

Maco Mayer & Co (A, PL)

Medline (D, F)

Mercadona réalise son septième centre de distribution pour des produits surgelés en coopération avec WITRON

METRO construit un nouveau centre logistique

migrolino modernise sa logistique pour les petites quantités

Migros et la logistique tournée vers l’avenir

Nedac (NL)

Nedis (NL)

Nestle Schöller

Netto

Nycomed / Altana / Byk Gulden

Opel

Paulmann

Pearl

Pepperl+Fuchs passe en mode automatique avec WITRON

Pierre Lang (A)

Plus Retail automatise sa logistique d’entrepôt

Porsche centralise l'approvisionnement en pièces détachées

REMA 1000 construit un nouveau centre de distribution

REWE étend son centre logistique

Rohde & Schwarz

Sainsbury's (GB)

Salutas Pharma

Schenker

Schrader

Schuitema (NL)

Schwarzkopf

Sigma-Aldrich

Sobeys mise sur une préparation de commandes entièrement automatisée

SPAR fait confiance à WITRON

STAEDTLER centralise sa logistique de distribution

Swarowski (A)

Target (USA)

Technische Unie augmente ses performances de 30 %

TetraPak (S)

TJ-Morris se développe

Viessmann

Vinnolit

Volkswagen

Walmart (USA, CAN)

Weishaupt développe sa logistique de pièces détachées

Wesergold

Wofi

Xerox

Yamaha modernise son entrepôt de pièces détachées

ZF

Albertsons (USA)

Arla (NL)

Asko conçoit un nouvel entrepôt de produits frais

ASWO

ATP développe sa logistique en e-commerce

ATRIA OY mise sur E-DPS

Audi

Avancée logistique de SuperValus

AWG investit dans la logistique pour ses 3 100 filiales

Axfood réalise un centre logistique omni-canal avec WITRON

Baxter (B)

Berner mise sur le DPS

Bertelsmann Distribution (D, F)

BMW

Boots UK et WITRON sont partenaires logistiques

Bosch

Bosch

BSH

Buderus

Budnikowsky

Cardinal Health fait confiance au système de gestion d’entrepôt

Coles conçoit un centre logistique automatisé de produits secs

Computacenter (GB)

Condis opte pour l’OPM et le DPS

COOP Norvège : Augmentation du débit par 30 pour cent pendant l'exploitation

CVS (USA)

Danone

DATEV

DAW

DBK Bogdistribution (DK)

Delhaize agrandit son installation de produits ultra-frais

Diapar (F)

EDNA utilise l’OPM dans le secteur des produits surgelés

Eltric

Engel (A)

Ernsting’s family conçoit un entrepôt à hauts rayonnages

Ferdinand Bilstein étend son centre logistique

Festo agrandit son centre logistique aux Etats-Unis

Ford

Frico Cheese (NL)

Friesche Flag (NL)

Future Electronics

GARDENA prépare ses commandes avec WITRON

Goldsteig développe sa logistique d’entrepôt

Heidelberger Druckmaschinen

Helios

Hema double ses capacités

Hofmeister & Meincke

Hohmann

Hoogvliet mise sur une logistique omnicanale

IDS Logistics (SGP)

INEX optimise sa logistique de marchandises

Intermarché (F)

Jumbo conçoit un centre de distribution de produits secs

Jumbo opte pour l’automatisation pour ses produits frais

Keuco

Kroger

Krones

Kruidvat multiplie ses capacités logistiques

La laiterie privée Bechtel gagne de la place

Lancaster

Lapp

Le centre de distribution de Migros AG à Neuendorf : « La flexibilité est primordiale »

Le groupe EDEKA mise à nouveau sur l’OPM de WITRON

LECLERC conçoit un nouveau centre de distribution

Libri

Loblaw (CAN)

Logistique ŠKODA pour le marché des pièces détachées

LR Health & Beauty

Maco Mayer & Co (A, PL)

Medline (D, F)

Mercadona réalise son septième centre de distribution pour des produits surgelés en coopération avec WITRON

METRO construit un nouveau centre logistique

migrolino modernise sa logistique pour les petites quantités

Migros et la logistique tournée vers l’avenir

Nedac (NL)

Nedis (NL)

Nestle Schöller

Netto

Nycomed / Altana / Byk Gulden

Opel

Paulmann

Pearl

Pepperl+Fuchs passe en mode automatique avec WITRON

Pierre Lang (A)

Plus Retail automatise sa logistique d’entrepôt

Porsche centralise l'approvisionnement en pièces détachées

REMA 1000 construit un nouveau centre de distribution

REWE étend son centre logistique

Rohde & Schwarz

Sainsbury's (GB)

Salutas Pharma

Schenker

Schrader

Schuitema (NL)

Schwarzkopf

Sigma-Aldrich

Sobeys mise sur une préparation de commandes entièrement automatisée

SPAR fait confiance à WITRON

STAEDTLER centralise sa logistique de distribution

Swarowski (A)

Target (USA)

Technische Unie augmente ses performances de 30 %

TetraPak (S)

TJ-Morris se développe

Viessmann

Vinnolit

Volkswagen

Walmart (USA, CAN)

Weishaupt développe sa logistique de pièces détachées

Wesergold

Wofi

Xerox

Yamaha modernise son entrepôt de pièces détachées

ZF