Zufriedene Kunden auf der ganzen Welt

Logistikverantwortliche weltweit, aus den unterschiedlichsten Branchen setzen WITRON-Lösungen ein, um ihre Prozesse zu optimieren, die Flexibilität ihrer Materialflüsse zu erhöhen, Kosten zu sparen, die Umwelt zu entlasten und ergonomische Arbeitsplätze zu schaffen. Unsere Kunden kaufen ein Versprechen: WITRON liefert einen optimalen Materialfluss, eine zugesicherte Auslieferleistung und damit einen Mehrwert in der Logistik. Wir realisieren Projekte in Nordamerika, Europa, Asien und Australien. Namhafte Unternehmen aus Handel, Industrie und Dienstleistung – Konzerne und Mittelständler – vertrauen uns ihre Logistik-Prozesse an.

Migros Verteilbetrieb AG Neuendorf: “Die Flexibilität ist matchentscheidend“

COOP Norwegen: 30 Prozent mehr Durchsatz im laufenden Betrieb

ASKO baut neues Frischelager

Podcast: Die Flexibilität ist matchentscheidend

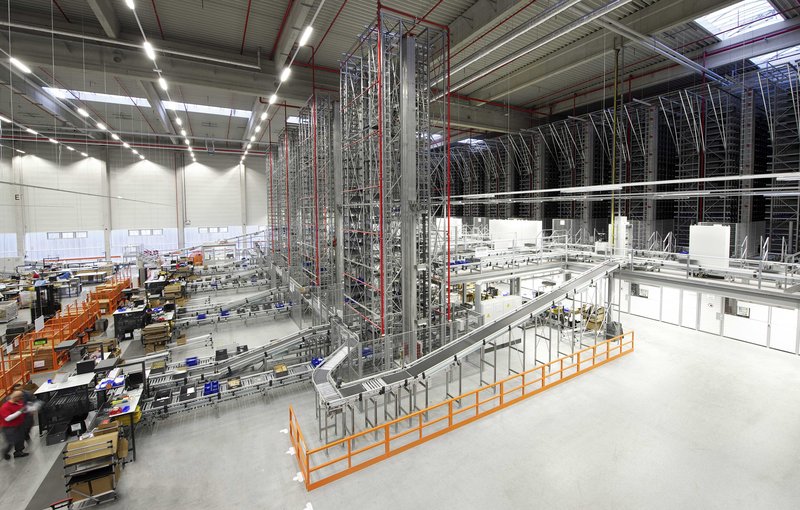

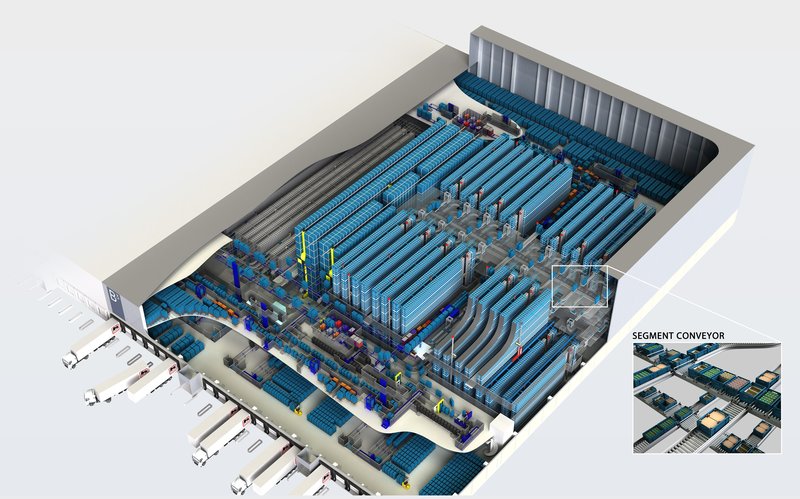

Die Schweiz ist in der Welt bekannt: Für ihr stabiles Wirtschaftssystem, für die Qualität, für das Design und die Präzision der dort gefertigten Uhren, die beeindruckende Bergwelt und die Erfolge ihrer Wintersportler. Ebenso steht die Schweiz für Innovation. Diese Innovationskraft zeigt sich auch im Omnichannel-Verteilzentrum der Migros Verteilbetrieb AG (MVB) in Neuendorf (nähe Basel), welches nach Einschätzung des MVB-Projektmanagers Alexander Schweizer zur „absoluten Champions League“ gehört und zu den dynamischsten Logistikzentren weltweit zählt – geplant und realisiert vom Logistik-Lifetime-Partner WITRON.

Allein vom Hauptgebäude, dem Near-/ Non-Food-Bereich, werden aus einem Sortiment von mehr als 100.000 Artikeln p.a. über 700 Filialen und viele Tausend Homeshopping-Kunden beliefert. An einem Spitzentag kommissionieren die WITRON-Systeme OPM, AIO und CPS mehr als 470.000 Handelseinheiten.